電氣(qì)控製設計PLC汙(wū)水處理係統(tǒng)

發(fā)布(bù)日(rì)期:2015-08-19 14:45 瀏覽次數:

水汙染是我(wǒ)國城市麵臨的嚴重環境問題,它不僅危害人民的身體健康,還抑製了我(wǒ)國經濟的發展,破壞了生態平衡,並容易導致水荒的發生。城市汙水(shuǐ)處理設施的建設是現代(dài)化城市經濟發(fā)展和水資源保護不可(kě)缺少的組(zǔ)成(chéng)部分,工業汙水由於成分複雜,有害汙染(rǎn)物多,處理難度大,一直是企業(yè)發展壯大的瓶頸。為了實現汙水處理的(de)過程能在惡(è)劣的(de)環境中(溫差大、汙水水質水量變化大、電網電壓波動大、電氣幹擾嚴重)能夠連續、穩定、可靠(kào)、準確地工作,對控製係統的要(yào)求有(yǒu)著比一般的過程(chéng)控製係統更高的要求(qiú)。

隨著計算機控製技術(shù)的發(fā)展,可(kě)以對汙水(shuǐ)處理實現日常的信息化管(guǎn)理。針對湖北宜都高(gāo)壩洲汙水廠汙水處理係統,南(nán)京康(kāng)卓環境科技有限公司設計一套基(jī)於工業以太網和profibus總(zǒng)線的汙水處理自控係統,對汙水處理過程進(jìn)行自動控製和遠程監視。係統采(cǎi)用模糊pid控製方法,結合(hé)了模糊控製方法的動態性能和(hé)pid控製算法的穩態性能,由(yóu)上位機和現場設備構成。

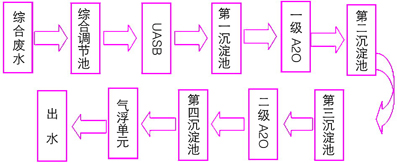

2 汙水處理工藝流程

汙水(shuǐ)處理(lǐ)是一個複雜的大滯後的生化反應(yīng)過程,如果通過機理的方法,建立(lì)精確的數學模型(xíng)是很複雜的(de),而采用一般的控(kòng)製方法(fǎ),大滯後問題又很難被解決。此外,還有加混凝劑和曝(pù)氣等裝置以(yǐ)及汙泥的處置單元來收集各個沉澱池(chí)的汙泥。

3 汙水(shuǐ)處理控製係統總體方案

汙水處理控製(zhì)部分由中央控製室、風機房、汙泥處理(lǐ)房構成。中央控製室裏麵設置中央控製(zhì)的plc和裝有wincc組態軟件的上位機以及電氣控(kòng)製櫃。風機房裏麵設置一個遠程i/o控製站和風(fēng)機部分的電氣櫃。汙泥處理房設置一個遠程i/o控製站和(hé)汙泥機的電氣控製(zhì)櫃。

如圖2所示,係(xì)統采用以太網和現場總線混合型結構,現場(chǎng)層的通(tōng)信采用(yòng)profibus-dp主/從協議,使用屏蔽雙絞線作為(wéi)傳輸介質,不同的子(zǐ)網和不同介質之間可通過藕合器或接口模塊(kuài)連接。過程監控層(céng)使(shǐ)用以太網協議,通過帶有雙網卡的plc進行通信協議的轉換,一塊網卡為profibus-dp網卡(自帶),另一塊為以太網卡(cp343-1)。因此,plc作為現場總線中的一個站,又作為(wéi)以太網上(shàng)的一個站點,而操作員站計(jì)算機和工程師(shī)站計算機不作為(wéi)現場總線網絡中的站點。隻作(zuò)為以太網中的節(jiē)點,此網上的各站點相(xiàng)互之間的數據(jù)交換通過以太網進行,而現場的信息也通過以太網從plc的寄存器中讀取,控製現場的參(cān)數也由以太網送到dp主站plc的寄存器中,再通過主/從協議傳送到現場總線中的各從站。

中央控製室由一台操作站(zhàn)兼工程師站以及一台打印機組成(chéng)。過(guò)程plc控製係統主要選用西門子s7-300的產(chǎn)品。plc的cpu選用cpu315-2dp,它集成了profibus-dp總線的端口,利用這個口實現和遠程的(de)兩(liǎng)個et200通信。在plc上還配置一塊cp343-1的工業以太網卡,還配置一台以太(tài)網交換機osm實現與裝有wincc的操作站以及公司(sī)級的裝有pi軟(ruǎn)件(jiàn)的監視計算機通信。工程師站(zhàn)使用研華(advantech)工控機,配西門子的以太網(wǎng)卡cp1613,以wincc6.0中文版組態軟件為開發平台組態的控製係統顯示畫麵。采用基於tcp/ip協議的工業以太網實現上(shàng)、下位機的通訊,從而實現整個(gè)城市汙水處理的管、控一體化。

4 控(kòng)製(zhì)係統硬件設計

plc選用西門子(zǐ)公司simatic s7-300的可編程序控製器進行(háng)程(chéng)序控製。cpu選用帶有profibus-dp接口的cpu315-2dp,配有et200的遠程i/o點。由於這個汙水站中央控製室與風機房和汙泥機房都沒有超過200米,所以當選擇傳輸速率為1.5mbit/s的情況下,無需選擇rs-485中繼(jì)器即可直接用profibus電纜把它們連接起來。根據(jù)工藝的需要和控(kòng)製要求,本係統需要數字輸(shū)入量76點,數字輸出量44點,模(mó)擬輸入點24點。考慮到係統的餘量(liàng),選用西門子的sm321的32點di32*24v數字量輸入模塊2塊,sm321的16點數(shù)字量di16*24v輸入模塊1塊;選用sm322的do32*24v數字輸出量模塊1塊,sm322的(de)di16*24v數字量輸出模塊(kuài)1塊(kuài);sm331的8點(diǎn)ai8*12bit模擬(nǐ)量(liàng)輸入模塊3塊;sm332的2點ao2*12bit模擬量輸出模塊1塊;et200遠程i/o模塊兩個。

數字輸入模塊sm321向外提供電源,將位於現場的開關觸點(diǎn)的狀態經過光電隔離和濾波(bō),將從過程傳輸來的外部(bù)數字信號轉化為內部s7-300信(xìn)號電平。然後送至(zhì)輸入緩衝器等待cpu采(cǎi)樣,采樣過(guò)程是信號經過背(bèi)板總線進入到輸入映像區。數字輸出模塊將s7-300的內部(bù)信號電平轉化(huà)為控製過程所需的外部信號電平(píng)。按負載回路使用的電源不同分為:直流輸出模塊、交流輸出模塊和交直流兩用輸出模塊。模擬量輸入模塊sm331用於將模擬量信號轉(zhuǎn)換成(chéng)cpu內部處理的數字信號,一塊(kuài)sm331模塊中的各個通道可以分別使用電流輸入和電壓輸入,並選用不同的量程。有多種分辨率可供選擇(zé)(9-15位),我們選擇的模塊是12位的,分辨率(lǜ)不同轉換時間也(yě)不同(tóng)。

西門(mén)子的et200是基於profibus-dp現(xiàn)場總線的分布式i/o,可以與經過認證的非西門子公(gōng)司(sī)生(shēng)產profibus-dp主(zhǔ)站協同運行。全集成自動化概念和step7使et200能與西門子的其它自動化係統協同運行,實現了從硬件配置到共(gòng)享數據庫等所有層次上的集成。

5 控製係統軟件設計

5.1 plc程序設計

plc中的程序分為操作係統和用戶程序,操作係統用來實現與特定的控製任務無關的功能,處理plc的啟動、刷新輸入/輸出過程映(yìng)像表、調(diào)用用戶程序、處理中斷和錯(cuò)誤、管理存貯(zhù)區和處理通信等(děng)。用(yòng)戶(hù)程序由用(yòng)戶在step7中生成,然後將它下載到cpu。

以本汙水(shuǐ)處理係統中的物料混合裝置典型控製流程為例,控製(zhì)順序如圖3所示,用來將粉狀的固體物料(粉料)和液體物料(液料)按一(yī)定的比例混合在一起,經過一(yī)定時(shí)間的攪拌後便得到成品。粉料(liào)和液料都用電子秤來計量。

初始狀態時粉料秤秤鬥、液料秤秤鬥和攪拌器都是空的,它(tā)們底部的排料(liào)閥關閉;放料倉的放料閥關閉,粉料倉下部(bù)的螺旋輸送機的電動機和攪拌機的電動機停(tíng)轉;q1.0到q1.4均為0狀態。

plc開機後(hòu)用ob100將初始步對應的m0.0置為1狀態,將其餘各步對應的存儲器位複位為0狀態,並將mw10和mw12中的計數預置值分別送給減計數器c0和c1。

按下啟動按鈕i2.0,q1.0變為(wéi)1狀(zhuàng)態,螺旋輸送機的電動機(jī)旋轉,粉料進入粉料秤的秤鬥;同(tóng)時q1.1變為1狀態,液料倉的放料閥打開,液(yè)料進入液料秤的(de)秤鬥。電子秤的光(guāng)電碼盤輸出與秤鬥內物料重量秤正(zhèng)比的(de)脈衝信(xìn)號。減計數器c0和c1分別對粉料秤和液料秤產生(shēng)的脈衝計數。粉料脈衝計數值減至(zhì)0時,其常閉觸點閉合,粉料秤的(de)秤鬥內的物料等於預置值。q1.0變為0狀態,螺旋輸(shū)送機的電動機停機。液料脈衝計數值減至0時(shí),其常閉觸點閉合,液(yè)料秤內的物(wù)料等於預置值。q1.1變為0狀態,關閉液料倉的放料閥。

計數器的當前值非0時(shí),計數器的輸出位為1,反之為0。粉料稱量結束後,c0的常(cháng)閉觸點閉合(hé),轉換條件滿足,粉料秤從步m0.1轉(zhuǎn)換到等待步m0.2,預置值送給c0,為下一次(cì)稱量做好準備。同樣的,液料稱量結束後,液料秤從步m0.3轉換到等待步m0.4,預置值送給c1。步(bù)m0.2和m0.4後麵(miàn)的轉換條件“=1”表示轉換條件為二(èr)進製常數1,即轉換條件為二進製常數1,即轉換條件(jiàn)總是滿(mǎn)足的。因此在兩個秤的稱量都結束後,m0.2和m0.4同時為活(huó)動步,係統將“無條件地”轉換到步m0.5,q1.2變為1狀態,打開電子秤下部的排料門,兩個電子秤開始排料,排料過程用定時器t0定時。同時q1.3變為(wéi)1狀態,攪拌機開始攪拌。t0的定時時間到時(shí)排料結束(shù),轉換到步m0.6,攪拌機繼續攪拌。t1的定時時間到停止攪拌,轉換到步m0.7,q1.4變為1狀態,攪拌器底部的排料門打開,經過t2的時間(jiān)後,關閉排料門,一個工作循環(huán)結束。

本係統要求在按(àn)了啟動按鈕i2.0後,能連續不停地工作下去。按了停止按鈕i2.1後,並不(bú)立(lì)即停止運行,要等到當前工藝周期的全部工作(zuò)完成,成品排放結束後,再從步m0.7返回到初始步m0.0。

5.2 監控界麵(miàn)設計

利用wincc6.0組態軟件開發的(de)的汙水處理監控界麵包括調節池、厭氧池、a2/o反應池、四沉池(chí)、風機及水泵、加藥(yào)等控製界麵。

以調節池、風機及水泵界麵(miàn)為例,工(gōng)業汙水在調節池(chí)中的液位可以實時監測,還(hái)可以通過i/o域讀取溫度,流量及ph值等數據。圖6中,可以通過電機的顏色(sè)和風機工作(zuò)狀態表觀察電(diàn)機的工作狀(zhuàng)態,實現手動和自動控製(zhì)。